L'elettrificazione e l'automazione si sono sviluppate rapidamente in Cina.Gli interruttori automatici a cassa stampata (MCCB) sono stati ampiamente utilizzati per le loro buone funzioni di protezione da sovraccarico e cortocircuito.

1. Sfondo:

L'elettrificazione e l'automazione si sono sviluppate rapidamente in Cina.Gli interruttori automatici a cassa stampata (MCCB) sono stati ampiamente utilizzati per le loro buone funzioni di protezione da sovraccarico e cortocircuito. Gli MCCB, come i più elementari apparecchi di protezione, presentano un'ampia applicazione, una vasta gamma di varietà e una struttura compatta e complicata. In passato, progettisti e produttori di apparecchi elettrici spesso ritenevano necessario produrre prototipi di parti attraverso la lavorazione del rivestimento siliconico e la lavorazione CNC, e di effettuare verifiche e test nella fase di progettazione e sviluppo di nuovi prodotti, che richiederebbero un lungo ciclo di lavorazione e costi elevati, e diventerebbero un grosso problema se decine o centinaia di nuovi prodotti dovessero essere sviluppati ogni anno. Di seguito è presentato un caso con un cliente finale di TPM3D.

2. Profilo del cliente:

Il cliente è un fornitore di soluzioni energetiche intelligenti di fama mondiale e i suoi prodotti includono distributori di energia, apparecchi terminali, dispositivi di controllo motore e protezione, automazione industriale, ecc. Con un fatturato annuo superiore a 80 miliardi di RMB, l'azienda opera in oltre 140 paesi e regioni. Questo cliente combina il sistema di sinterizzazione laser TPM3D P360 con PPS per la sua ricerca e sviluppo e la produzione di prova di vari apparecchi elettrici a bassa tensione.

3. Sviluppo del prodotto:

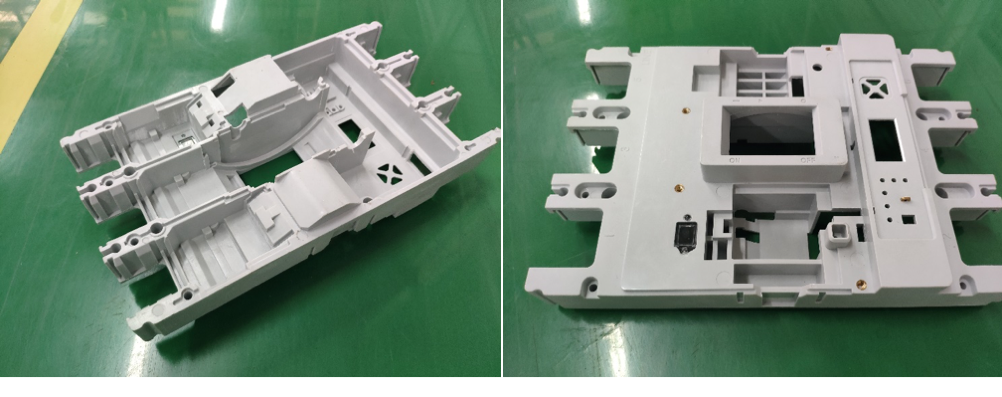

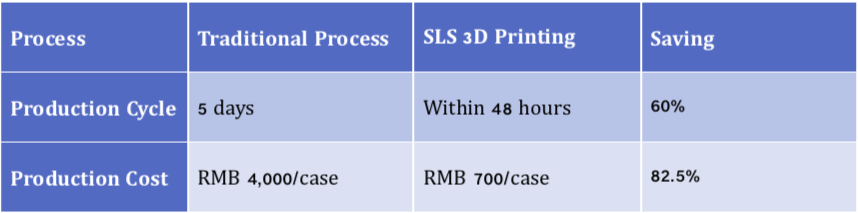

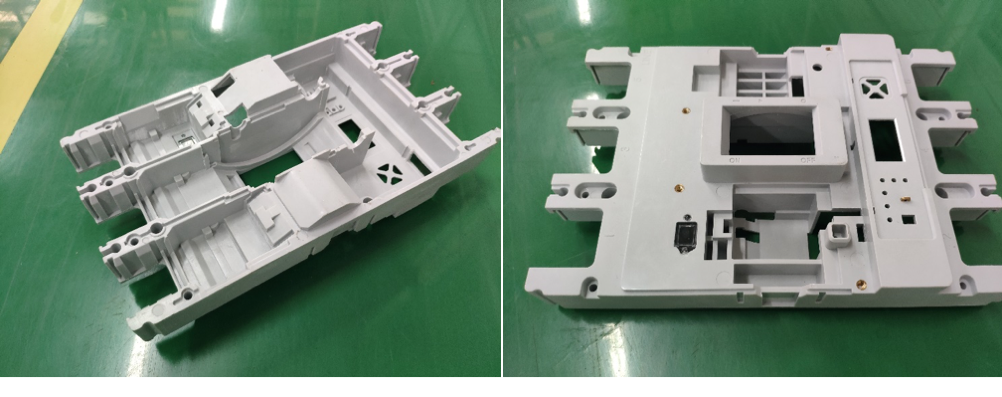

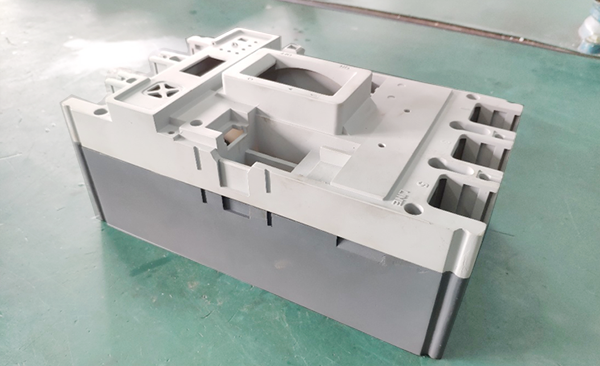

Il cliente sviluppa e produce più di 10.000 nuovi pezzi di prodotti elettrici ogni anno. Allo stato attuale, i suoi prodotti principali stampati con TPM3D P360 includono custodie per interruttori automatici e altre parti strutturali.

Dopo la stampa del campione, il cliente eseguirà la verifica dell'assemblaggio e i test funzionali. L'accuratezza della verifica dell'assemblaggio è necessaria per raggiungere ±0,2 mm. I test funzionali includono principalmente: test di resistenza, test di ritardo lungo, test di isolamento, ecc. Il materiale adottato è il 30% di nylon 12 rinforzato con perline di vetro (Precimid1172Pro GF30) di TMP3D, che presenta un'ottima resistenza e resistenza agli urti. Secondo il cliente, i materiali possono soddisfare i requisiti di prova in termini di proprietà meccaniche e isolamento. Inoltre, la temperatura di deformazione termica del materiale raggiunge i 184,4 °C e le custodie stampate possono essere testate senza essere deformate in un termostato a 80 °C per 4 ore, il che soddisfa i requisiti del test a lungo ritardo. Nel complesso, i casi di interruttori automatici stampati con tecnologia SLS sono alla pari con le tradizionali parti stampate a iniezione.

4. Rispettoso dell'ambiente:

Al momento dell'acquisto del sistema di sinterizzazione laser P360, il cliente ha anche configurato una Parts & Powder Processing Station (PPS), lanciata nel 2018 da TPM3D, la prima in Asia, integra la pulizia delle parti, il riciclaggio delle polveri, la miscelazione, l'alimentazione e la raccolta delle polveri, ha risolto i problemi come la perdita di tempo, l'inquinamento e la sicurezza durante il funzionamento del lavoro. PPS ha superato lo standard nazionale per la zona 22 a prova di esplosione di polvere e la certificazione internazionale CE e ha ottenuto un alto riconoscimento per le sue migliori prestazioni nel garantire la sicurezza degli utenti.

5. Riduzione dei costi e miglioramento dell'efficienza:

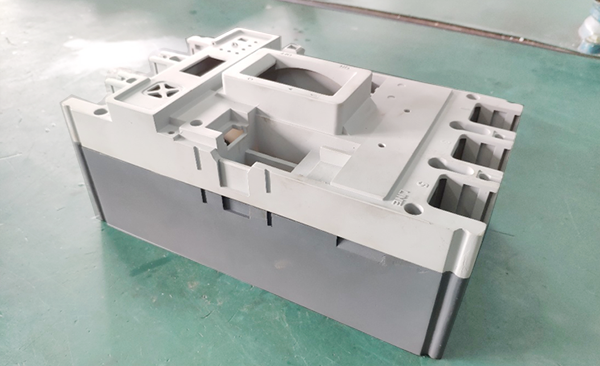

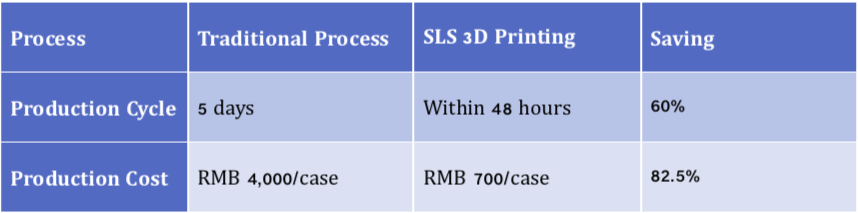

Prima di introdurre il sistema di stampa 3D SLS, il cliente ha adottato la lavorazione CNC o la lavorazione del rivestimento siliconico in outsourcing, che ha richiesto almeno 5-6 giorni per ottenere le parti di prova. Dopo che il sistema di sinterizzazione laser P360 è stato messo in produzione, i campioni sono stati ottenuti e testati dopo sole 48 ore, risparmiando tempo di oltre il 60%. In passato, l'elaborazione dei casi in outsourcing costava circa 4.000 RMB / set. Con la tecnologia di stampa 3D SLS, il costo può essere controllato sotto RMB 700 / set, una riduzione di oltre l'80%. Con un alto tasso di utilizzo, attualmente l'attrezzatura del cliente può stampare in media 2-3 camere piene a settimana. Inoltre, secondo il cliente, può risparmiare circa 700.000 RMB all'anno, riducendo così meglio i costi e migliorando l'efficienza.

Confronto di costi e cicli tra processo tradizionale e processo di stampa 3D SLS:

"Il sistema P360 di TPM3D è comodo e veloce; PPS riduce l'intervento manuale ottenendo al contempo un'elevata efficienza di lavorazione di parti e polveri. La soluzione consente di risparmiare tempo e costi e garantisce l'ordine e la sicurezza dell'ambiente."

——Feedback del cliente

L'elettrificazione e l'automazione si sono sviluppate rapidamente in Cina.Gli interruttori automatici a cassa stampata (MCCB) sono stati ampiamente utilizzati per le loro buone funzioni di protezione da sovraccarico e cortocircuito. Gli MCCB, come i più elementari apparecchi di protezione, presentano un'ampia applicazione, una vasta gamma di varietà e una struttura compatta e complicata. In passato, progettisti e produttori di apparecchi elettrici spesso ritenevano necessario produrre prototipi di parti attraverso la lavorazione del rivestimento siliconico e la lavorazione CNC, e di effettuare verifiche e test nella fase di progettazione e sviluppo di nuovi prodotti, che richiederebbero un lungo ciclo di lavorazione e costi elevati, e diventerebbero un grosso problema se decine o centinaia di nuovi prodotti dovessero essere sviluppati ogni anno. Di seguito è presentato un caso con un cliente finale di TPM3D.

Un tipo di interruttore automatico stampato

2. Profilo del cliente:

Il cliente è un fornitore di soluzioni energetiche intelligenti di fama mondiale e i suoi prodotti includono distributori di energia, apparecchi terminali, dispositivi di controllo motore e protezione, automazione industriale, ecc. Con un fatturato annuo superiore a 80 miliardi di RMB, l'azienda opera in oltre 140 paesi e regioni. Questo cliente combina il sistema di sinterizzazione laser TPM3D P360 con PPS per la sua ricerca e sviluppo e la produzione di prova di vari apparecchi elettrici a bassa tensione.

Sistema di sinterizzazione laser TPM3D P360 + PPS

3. Sviluppo del prodotto:

Il cliente sviluppa e produce più di 10.000 nuovi pezzi di prodotti elettrici ogni anno. Allo stato attuale, i suoi prodotti principali stampati con TPM3D P360 includono custodie per interruttori automatici e altre parti strutturali.

interruttore automatico a cassa stampata sviluppato dalla tecnologia SLS

Altre parti strutturali

Dopo la stampa del campione, il cliente eseguirà la verifica dell'assemblaggio e i test funzionali. L'accuratezza della verifica dell'assemblaggio è necessaria per raggiungere ±0,2 mm. I test funzionali includono principalmente: test di resistenza, test di ritardo lungo, test di isolamento, ecc. Il materiale adottato è il 30% di nylon 12 rinforzato con perline di vetro (Precimid1172Pro GF30) di TMP3D, che presenta un'ottima resistenza e resistenza agli urti. Secondo il cliente, i materiali possono soddisfare i requisiti di prova in termini di proprietà meccaniche e isolamento. Inoltre, la temperatura di deformazione termica del materiale raggiunge i 184,4 °C e le custodie stampate possono essere testate senza essere deformate in un termostato a 80 °C per 4 ore, il che soddisfa i requisiti del test a lungo ritardo. Nel complesso, i casi di interruttori automatici stampati con tecnologia SLS sono alla pari con le tradizionali parti stampate a iniezione.

Verifica dell'assemblaggio

4. Rispettoso dell'ambiente:

Al momento dell'acquisto del sistema di sinterizzazione laser P360, il cliente ha anche configurato una Parts & Powder Processing Station (PPS), lanciata nel 2018 da TPM3D, la prima in Asia, integra la pulizia delle parti, il riciclaggio delle polveri, la miscelazione, l'alimentazione e la raccolta delle polveri, ha risolto i problemi come la perdita di tempo, l'inquinamento e la sicurezza durante il funzionamento del lavoro. PPS ha superato lo standard nazionale per la zona 22 a prova di esplosione di polvere e la certificazione internazionale CE e ha ottenuto un alto riconoscimento per le sue migliori prestazioni nel garantire la sicurezza degli utenti.

ambiente pulito e ordinato

5. Riduzione dei costi e miglioramento dell'efficienza:

Prima di introdurre il sistema di stampa 3D SLS, il cliente ha adottato la lavorazione CNC o la lavorazione del rivestimento siliconico in outsourcing, che ha richiesto almeno 5-6 giorni per ottenere le parti di prova. Dopo che il sistema di sinterizzazione laser P360 è stato messo in produzione, i campioni sono stati ottenuti e testati dopo sole 48 ore, risparmiando tempo di oltre il 60%. In passato, l'elaborazione dei casi in outsourcing costava circa 4.000 RMB / set. Con la tecnologia di stampa 3D SLS, il costo può essere controllato sotto RMB 700 / set, una riduzione di oltre l'80%. Con un alto tasso di utilizzo, attualmente l'attrezzatura del cliente può stampare in media 2-3 camere piene a settimana. Inoltre, secondo il cliente, può risparmiare circa 700.000 RMB all'anno, riducendo così meglio i costi e migliorando l'efficienza.

Confronto di costi e cicli tra processo tradizionale e processo di stampa 3D SLS:

"Il sistema P360 di TPM3D è comodo e veloce; PPS riduce l'intervento manuale ottenendo al contempo un'elevata efficienza di lavorazione di parti e polveri. La soluzione consente di risparmiare tempo e costi e garantisce l'ordine e la sicurezza dell'ambiente."

——Feedback del cliente